ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОДВИГАТЕЛЯ.Шпоночные и шлицевые соединения предназначаются для передачи крутящего момента. С их помощью закрепляют на валах шкивы, шестерни, муфты, вентиляторы и другие детали.

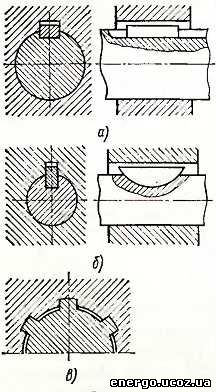

Наиболее распространены призматические шпонки (рисунок А), устанавливаемые в пазы валов электродвигателей с натягом по боковым граням. Для облегчения монтажа охватывающей детали на вал между верхней гранью шпонки и дном канавки в детали оставляют зазор. Когда деталь должна в процессе работы свободно перемещаться в осевом направлении, в соединении между шпонкой и боковыми гранями детали оставляют зазоры, а шпонку прикрепляют к валу винтами. электродвигателей с натягом по боковым граням. Для облегчения монтажа охватывающей детали на вал между верхней гранью шпонки и дном канавки в детали оставляют зазор. Когда деталь должна в процессе работы свободно перемещаться в осевом направлении, в соединении между шпонкой и боковыми гранями детали оставляют зазоры, а шпонку прикрепляют к валу винтами.

Сегментные шпонки (рисунок Б) имеют небольшую длину, поэтому их применяют в мало нагруженных соединениях. По сравнению с призматическими шпонками они имеют некоторые технологические преимущества: пазы в валах прорезают дисковыми фрезами, имеющими высокую производительность, крепление шпонок на валу получается устойчивее вследствие большей глубины врезания. Демонтаж шпонок электродвигателе несложен и осуществляется легким ударом по концу шпонки.

Шпоночные соединения на большие крутящие моменты приходится выполнять со шпонками большого сечения, а пазы в валах с большой глубиной, что снижает их прочность.

В шлицевых соединениях (рисунок В) усилие воспринимается большим числом выступов, что позволяет при значительных моментах ограничиться выступами небольшой высоты. Современные методы обработки шлицевых деталей обеспечивают высокую точность и их взаимозаменяемость. Применяют шлицевые соединения прямоугольные, треугольные и эвольвентные. В зависимости от используемой посадки шлицевые соединения разделяют на подвижные, быстроразъемные и тугоразъемные.

Перед сборкой шлицевого соединения осматривают состояние шлицев обеих деталей. Даже незначительные забоины, задиры и заусенцы на шлицах не допускаются. В тугоразъемных соединениях охватывающую деталь насаживают на прессе или специальном приспособлении. Применять молоток не следует, так как при ударах возможен перекос детали и задиры на шлицах. При очень тугих посадках охватывающую деталь перед насадкой нагревают, а после монтажа и охлаждения проверяют точность сборки. Неподвижные шлицевые соединения после сборки проверяют на радиальное и торцовое биения.

Источник: |