СОЕДИНЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОДВИГАТЕЛЯ С НАТЯГОМ.В соединениях узлов электродвигателя с натягом охватывающая деталь имеет внутренний диаметр меньше диаметра вала. После сборки сопротивление взаимному смещению деталей создается силами упругой деформации растяжения охватывающей детали и сжатия вала. Прочное соединение обеспечивается натягом - разностью диаметров вала и отверстия.

Соединения с гарантированным натягом условно делят на продольно-прессовые и поперечно-прессовые.

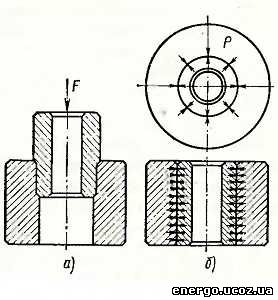

Сборка продольно-прессовых соединений производится с применением ручных, пневматических и гидравлических прессов путем приложения осевой силы F (рисунок А) к одной из деталей. На поверхности контакта деталей возникают значительные нормальные (перпендикулярные к поверхности) давления р (рисунок Б) и силы трения, которые препятствуют сдвигу деталей.

Перед запрессовкой оси деталей необходимо совместить. Обычно для этого на валу или в отверстии делается проточка, в результате вал на некоторую длину свободно вставляется в охватывающую де¬таль. Опорные поверхности деталей должны быть строго перпендикулярны их осям, чтобы избежать перекосов при запрессовке. Усилие запрессовки следует увеличивать плавно. Чтобы уменьшить усилие запрессовки и избежать задиров поверхностей, контактирующие поверхности перед сборкой смазывают. Наиболее эффективна дисульфитмолибденовая смазка (в виде порошка или пасты); она уменьшает усилие запрессовки даже при сборке соединений с большими натягами до 30 % и устраняет вибрацию пресса. Контроль качества продольно-прессового соединения осуществляется по усилию пресса, которое указывается в технологической документации.

Сборка поперечно-прессовых соединений. В поперечно-прессовых соединениях сближение сопрягаемых поверхностей происходит радиально к поверхности. Чтобы получить такие соединения, охватывающую деталь перед сборкой обычно нагревают. При этом способе прочность соединения увеличивается

в 2 - 3 раза, так как при сборке не происходит износа поверхностей, а микро неровности как бы сцепляются друг с другом. После охлаждения деталь плотно охватывает вал.

Минимальная температура нагрева охватывающей детали диаметром d для осуществления свободной сборки определяется по формуле t = (0,015+0,001 d)/(ad) ( где a - коэффициент линейного расширения материала детали). Подсчитанную по формуле температуру увеличивают на 20—30 %, чтобы компенсировать возможное охлаждение детали в процессе ее установки и запрессовки.

Применяют также сборку соединений с охлаждением охватываемой детали. При использовании для этой цели диоксида углерода (сухого льда) снижают температуру детали до 195 К, при применении жидкого азота до 78 К. При очень больших натягах применяют комбинированный способ: охватывающую деталь нагревают, а охватываемую охлаждают.

Источник: |