ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОДВИГАТЕЛЯ.В современных конструкциях электродвигателей заклепочные соединения вытесняются сварными, клеевыми и резьбовыми соединениями. Заклепочные соединения применяют в сборках, подверженных большим динамическим нагрузкам, а также в тех случаях, когда нагрев соединяемых деталей электродвигателя нежелателен, и при сборке деталей из разнородных материалов, сварка и паяние которых затруднены, а склеивание не обеспечивает нужной прочности.

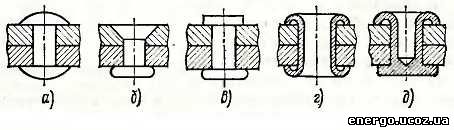

Типы заклепок:

A - с полукруглой головкой, Б - с потайной головкой, В - с цилиндрической головкой, Г - трубчатая, Д - полутрубчатая.

Наиболее распространены заклепки со сплошным стержнем (рисунок А; Б; В), трубчатые (рисунок Г) и полутрубчатые (рисунок Д).

Для получения качественного соединения узлов электродвигателя необходимо правильно выбрать длину стержня заклепки и диаметр отверстия в деталях. Длина должна быть такой, чтобы выступающая часть стержня для образования полукруглой головки была равна 1,3 - 1,6 диаметра стержня, а для потайной 0,8 - 1,3.

Диаметр отверстия должен быть больше диаметра стержня заклепки, так как необходимо учитывать погрешности расположения отверстий. Диаметральный зазор разность диаметров отверстия и стержня - составляет примерно 0,2 мм для заклепок с диаметром стержня до 6 мм, 0,25 мм - при ø 6 - 10 мм и 0,3 мм - при ø 10 - 18 мм. При больших зазорах в процессе клепки могут изогнуться стержни, сместиться детали, а при малых зазорах возникают трудности совмещения отверстий в соединяемых деталях.

В большинстве случаев применяют холодную клепку (без предварительного нагрева заклепок). Горячую клепку используют для заклепок диаметром более 12 мм. Стальные заклепки нагревают до 1270 - 1370 К, клепку заканчивают при температуре 720 - 770 К, так как ниже этой температуры металл теряет пластичность.

В серийном и массовом производстве для клепки применяют специальное оборудование. Для заклепок диаметром до 3 мм используют вибрационные, винтовые и педальнорычажные прессы. Электронные регулирующие устройства этих машин позволяют точно отрегулировать силу удара и продолжительность клепки. Для заклепок 0 3 - 12 мм используют пневматические прессы, при диаметрах свыше 12 мм - гидравлические.

Качество клепки проверяют внешним осмотром соединения и простукиванием. Дребезжащий или глухой звук появляется при неплотном соединении деталей. Контролируют правильность формы головок и их плотность прилегания к деталям. Отсутствие зазоров между склепанными деталями проверяют щупами.

Источник: |