РЕМОНТ КОНТАКТНЫХ КОЛЕЦ РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ.Асинхронные двигатели, которые требуют регулировки скорости вращения имеют контактные кольца. Несмотря на различие в конструкции контактных колец, технологический процесс их изготовления имеет много общего. Он состоит из двух стадий: изолировки втулок и сборки контактных колец.

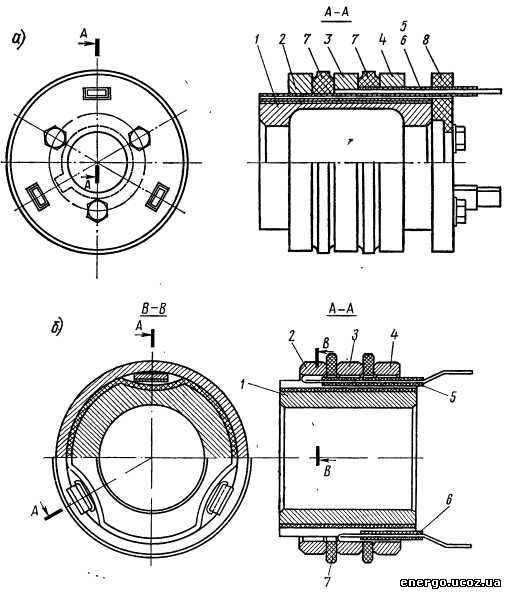

Контактные кольца ротора электродвигателя: а — асинхронного двигателя единой серии; б — кранового электродвигателя с фазным ротором.

Изолировка втулок контактных колец: Втулки контактных колец изолируют стекломиканитовой изоляцией (формовочным миканитом и стеклотканью) или бакелизированной бумагой.

В том и другом случае перед изолировкой на рычажных или роликовых ножницах нарезаются изоляционные материалы.

Заготовки миканита нарезают шириной, равной высоте втулки, и длиной, равной развернутой длине боковой поверхности втулки плюс припуск 15 - 20 мм на перекрытие стыка.

Ширина заготовок из стеклоткани бакелизированной бумаги должна равняться высоте втулки плюс припуск на зачистку по 3 - 5 мм с каждой стороны. Длина заготовок бывает в пределах от 1 до 2 метров, она зависит от ширины рулонного материала, из которого нарезается заготовка.

Перед наложением изоляции металлическую втулку обезжиривают.

Изолирование втулки стекломиканитовой изоляцией производят в следующей последовательности.

Миканитовую заготовку кладут на плоскую плиту с электрообогревом для размягчения миканита, а боковую поверхность втулки смазывают бакелитовым лаком. Прокатывая втулку по заготовке, уложенной на плите, производят накатывание изоляции на втулку.

Далее на миканитовую изоляцию накладывают (обертывают втулку изоляцией) несколько слоев пропитанной лаком стеклоткани, промазывая ее через один - два оборота бакелитовым лаком.

Для удобства изолировки втулку отверстием надевают на металлическую оправку, закрепленную в тисках.

Изолирование втулок бакелизированной бумагой производится так же, как и стеклотканью.

Изоляция втулок должна быть электрически прочной (не менее 12 кв), монолитной, без морщин и складок на поверхности и расслоения на торцах и должна хорошо держаться на втулке.

В целях выполнения этих требований наложенную на втулку изоляцию опрессовывают, а затем выпекают.

Опрессовка изоляции производится на гидравлическом прессе в прессформе, предварительно нагретой до температуры 160-180° С.

Пресс форма представляет собой шесть разрезных конических плашек, охватываемых кольцом, с внутренней конической поверхностью (аналогично конструкции колец и плашек для опрессовки

коллекторов, но детали пресс форм значительно тоньше, так как усилие опрессовки изоляции втулки намного меньше).

Выпекается изоляция в электрических печах при температуре 160-180°, куда помещается пресс-форма с запрессованным изделием и выдерживается там из расчета 25—30 мин на 1 мм толщины стекломиканитовой изоляции и 15-20 мин на 1 мм толщины бумажно бакелитовой изоляции.

После выпечки охлажденное до температуры не выше 100° изделие выпрессовывается из пресс формы. Затем напильником и шлифовальной шкуркой зачищают изоляцию с торцов втулки. Завершающей операцией будет операция контроля, т. е. проверка визуальным осмотром качества изоляции и на испытательной станции - ее электрической прочности.

Сборка контактных колец фазного ротора: Контактные кольца насаживают на изолированную втулку с натягом. Для того чтобы их можно было при сборке надеть на втулки свободно, кольца нагревают до температуры 300 - 350°.

При сборке втулку 1 устанавливают на стол пресса на оправку и на втулку надевают горячие контактные кольца 2, 3, 4 и две изолирующие шайбы 7. Все это (см. чертеж контактных колец) опрессовывается давлением 3 - 3,5 тонн (29—34 кн). Не снимая с пресса, под давлением собранное изделие охлаждается сжатым воздухом до температуры не выше 80°.

После охлаждения, сняв контактные кольца с пресса, на выводные шины надевают изоляционные гильзы 5 и 6.

У контактных колец ( чертеж - а) на концах шин имеется провододержатель 8, который провертывается ко втулке болтами.

Свободные места между шинами и радиусными канавками ( чертеж - б) заполняются изолирующей замазкой.

Наружную поверхность контактных колец окрашивают серой эмалью.

Источник: |