ТЕХНОЛОГИЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА РЕМОНТИРУЕМОГО ЭЛЕКТРОДВИГАТЕЛЯ.Динамическая балансировка производится на специальных станках. В процессе ее выполнения оба конца ротора уравновешиваются поочередно в указанных на чертеже плоскостях исправления. Для нахождения меры не баланса и места расположения центра тяжести обеих концов балансируемый ротор устанавливают на подпружиненную раму или опоры станка и приводят его во вращение.

Несбалансированная масса ротора заставляет раму или опору станка колебаться. Эти колебания на балансировочных станках измеряют различными способами и по наибольшей величине отклонения определяют массу и точку крепления балансировочных грузов на легкой стороне или место высверливания необходимого количества металла с тяжелой стороны.

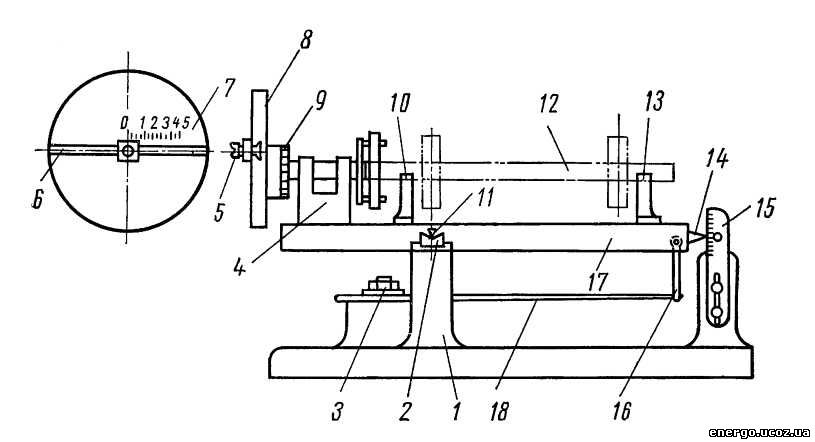

На рисунке показана схема простейшего станка для динамической балансировки. На двух стойках 1 станины станка с призматическими опорами 2 покоится качающаяся рама 17, опирающаяся на опоры ножами 11.

В равновесии рама удерживается плоской пружиной 18, один конец которой прикреплен к станине станка в точке 3, а другой через тягу 16 соединен с рамой. Балансируемый ротор 12 устанавливается на две пары роликов 10 и 13. В процессе балансировки вращение она получает от шпинделя передней бабки 4, приводимого во вращение от электродвигателя (на схеме не показан). На внешнем конце шпинделя установленные два диска: диск 9 с делениями по окружности и коррекционный диск 8, могущий поворачиваться в обе стороны относительно-диска 9.

В диске 8 имеется радиальный паз 6, по которому перемещается корректирующий груз 5. О величине перемещения груза судят по делениям шкалы 7.

Балансировка на станке производится в следующей последовательности. Ротор электродвигателя 12 приводят в быстрое вращение. Под влиянием несбалансированной массы детали рама 17 начнет колебаться. Величину колебаний определяют по максимальному отклонению стрелки 14 относительно шкалы 15, называемой амплиметром. Передвигая корректирующий груз 5 и поворачивая диск 8, добиваются прекращения колебаний рамы 17, т. е. искусственного уравновешивания правого конца детали. Такое равновесие наступает при условии, когда сумма моментов относительно точки опоры рамы (острие ножа 11) от центробежных сил, вызываемых неуравновешенностью правого конца детали, и искусственной неуравновешенности от смещения груза 5 будут равны нулю.

По показаниям шкал 7 и на диске 9 производят приварку груза с легкой стороны правого конца детали в выбранной плоскости исправления или удаляют металл с тяжелой стороны. После этого деталь вновь проверяют на станке. Перевернув деталь на 180°, таким же образом балансируют другой конец детали во второй плоскости исправления.

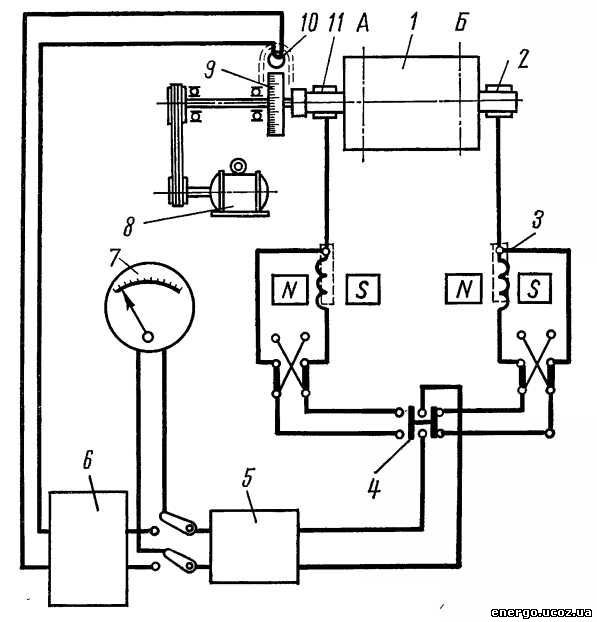

Более совершенными являются балансировочные станки с упругими опорами, поддерживающими балансируемый ротор. Величина колебаний несбалансированной массы определяется на этих станках с помощью электромагнитных датчиков. Схема одного из таких станков показана на рисунке. Подлежащий балансировке ротор 1 устанавливают на пружинные опоры 2 и 11, могущие колебаться в плоскости, перпендикулярной оси балансируемого ротора. Неуравновешенный ротор, приведенный во вращение от электродвигателя 8, вызывает колебание опор. Вибрация опор через тяги передается катушкам 3 датчиков, заставляя их перемещаться в магнитном поле, наводя таким образом в катушках электродвижущую силу.

Э. д. с. будет зависеть от частоты и амплитуды колебаний. Величину неуравновешенности определяют по милливольтметру 7, на который подается усиленное усилителем 5 напряжение. Это напряжение подается также в цепь стробоскопа 6, лампочка 10 которого мгновенно вспыхивает при каждом обороте ротора в момент наибольшей амплитуды колебания опор.

Отражатель стробоскопа направляет свет от вспышки лампы на шкалу 9 шпинделя станка. При освещении шкалы пульсирующим светом, частота пульсации которого равна числу оборотов станка, создается впечатление, что шкала является неподвижной относительно указателя.

Заметив показание милливольтметра и данные шкалы шпинделя, станок останавливают и в плоскости исправления ротора под углом, согласно показаниям шкалы 9, прикрепляют корректирующий груз. Приведя ротор во вращение и прибавляя или уменьшая величину корректирующего.груза, добиваются минимальных показаний милливольтметра 7, что будет указывать на устранение не баланса ротора электродвигателя.

Балансируется каждый конец ротора отдельно. Закрепление грузов производится соответственно в плоскостях исправления А и Б. Переключение милливольтметра 7 для измерения колебаний каждой из опор производится поворотом рукоятки переключателя 4.

Источник: |