ТЕХНОЛОГИЯ ПРОПИТКИ ОБМОТОК КОМПАУНДАМИ.Компаундирование обмоток. Компаундирование обмоток в битумных компаундах процесс, несколько отличный от пропитки обмоток в лаках.

Компаундированию подвергаются полюсные катушки с изоляцией класса А и катушки статоров высоковольтных электрических машин и машин, работающих на воздухе в условиях с высокой влажностью. В процессе компаундирования масса компаунда, подаваемая в котел под давлением, опрессовывая катушку, хорошо заполняет промежутки между проводами, между проводами и наружной изоляцией. Хорошему проникновению битумной массы в катушку способствует вакуумирование катушек перед подачей в автоклав битума, в результате этого из промежутков и пор изоляции удаляются воздух и влага.

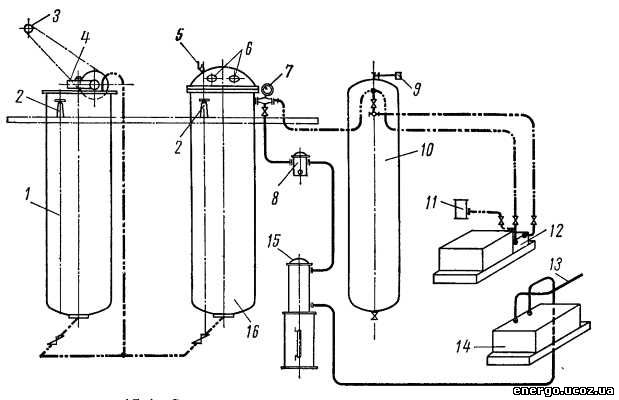

Технологический процесс пропитки обмоток компаундами осуществляется в автоклавных установках.

Рассмотрим процесс на примере компаундирования полюсных катушек. Катушки, подвергаемые комаундированию, загружают в автоклав 16 в специальных сетчатых люльках. На крышке автоклава имеются два смотровых окна 6 и кран 5 для выпуска воздуха, а сбоку установлен моновакуумметр 7 для измерения давления или разряжения внутри автоклава.

Битумный компаунд подается в автоклав из смесительного котла 1 при открытии кранов 2.

Масса, находящаяся в котле в жидком состоянии, перемешивается мешалкой, приводимой во вращение от электродвигателя 3 через червячную передачу 4.

При перемешивании не происходит осаждения твердых частиц битума на дно бака и создаются условия для одинакового нагрева всей массы. Нагревается масса за счет передачи тепла от масла, имеющего температуру 195 - 200° и циркулирующего между двойными стенками автоклава и котла.

Для того чтобы масса не охлаждалась в массопроводе, он окружен защитной рубашкой. Между рубашкой и массопроводом тоже циркулирует нагретое масло.

Разрежение в автоклаве создается при помощи вакуум-насоса 14, а давление — компрессором 12.

Отсасываемый насосом воздух, проходя через маслоуловитель 8 и конденсатор 15, очищается от загрязнения битумной массой и выбрасывается в атмосферу через трубу 13.

Для очистки от пыли и влаги забираемого компрессором воздуха служит фильтр 11.

Подача воздуха в автоклав может производиться непосредственно от компрессора или через воздушный резервуар 10, при этом ускоряется поднятие в автоклаве давления.

Резервуар 10 оборудован предохранительным клапаном 9, который автоматически открывается в случае превышения давления. Операция компаундирования начинается с загрузки катушек в люльку автоклава. Катушки в нее укладываются таким образом, чтобы ко всем поверхностям их был обеспечен свободный доступ массы компаунда. Для этого между слоями катушек прокладывают стальные прутья диаметром 10—15 мм, в результате чего создается необходимый зазор между ними.

Загрузив катушки в автоклав, крышку котла плотно не закрывают и производят сушку катушек в течение 6 часов при атмосферном давлении.

Далее в течение 2 ч сушка продолжается под вакуумом. Для этого крышку котла плотно затягивают болтами и из автоклава вакуум-насосом откачивается воздух до остаточного давления 160 мм рт. ст.

Пуск компаунда из мешалки в автоклав производится при вакууме, битумная же масса должна быть хорошо перемешена и иметь температуру 175 - 185°.

Заполнив автоклав массой и открыв кран 5 для сообщения с атмосферой, катушки в автоклаве выдерживают в течение 1 часа.

Затем создается возможно больший вакуум (остаточное давление не более 15 - 20 мм рт. ст.), который поддерживается в течение 15 мин, далее в течение 15 мин в автоклаве создается давление 6 - 7 атм.

Процесс вакуум - давление чередуется четыре раза. В процессе давления, производится гидростатическая опрессовка изоляции и одновременная пропитка ее, при этом уровень битумной массы в котле может понизиться. Необходимо следить за тем, чтобы масса полностью покрывала верхний слой катушек не менее чем на 50 мм. Закончив чередование процесса вакуум давление, катушки в автоклаве в течение 5 часов пропитывают под давлением 6—7 атм. По окончании пропитки компаундная масса из автоклава выпускается в мешалку, массопровод продувается воздухом, открывается крышка автоклава и при атмосферном давлении в течение 1 часа с катушек стекают излишки массы.

Вынутые из автоклава катушки должны иметь температуру не ниже 50° и с них немедленно должна быть снята временная киперная лента, которой их покрывали перед компаундированием. При более низкой температуре компаунд твердеет и ленту снять с катушек трудно.

Качество пропитки катушек обеспечивается соблюдением предписанного технологического процесса. Изоляция катушек не должна иметь повреждений и наплывов, что контролируется внешним осмотром. Пропитка катушек должна быть сквозной. Проверка качества пропитки производится работниками ОТК периодически, но не реже одного раза в месяц, путем вскрытия нескольких катушек от разных партий.

При пропитке компаундом статорных высоковольтных катушек режим по времени выполнения отдельных операций может быть несколько иным, существо же процесса остается неизменным.

Источник: |